우리 공장에 딱 맞는 ‘두뇌’ 찾기: 거친 산업 현장에서 엣지 AI가 살아남는 방법

공장은 연구실이 아니다: 스펙 시트 너머 현장의 ‘생존력’을 확보하는 법

글_ 오승모 아이씨엔 미래기술센터 수석연구위원

지난 30년간 산업 자동화 현장을 돌아보며 무수히 많은 프로젝트를 지켜봤다. 그중에서도 최근 5년간 가장 뜨거운 화두는 단연 ‘엣지 AI(Edge AI)’다. 하지만 현장에서 만난 엔지니어들은 공통적인 고민을 토로한다. “어떤 하드웨어를 골라야 할지 모르겠다”, “POC는 성공했는데 양산에서 문제가 생긴다”, “처음엔 잘 돌아가다가 여름만 되면 멈춘다”는 이야기들이다.

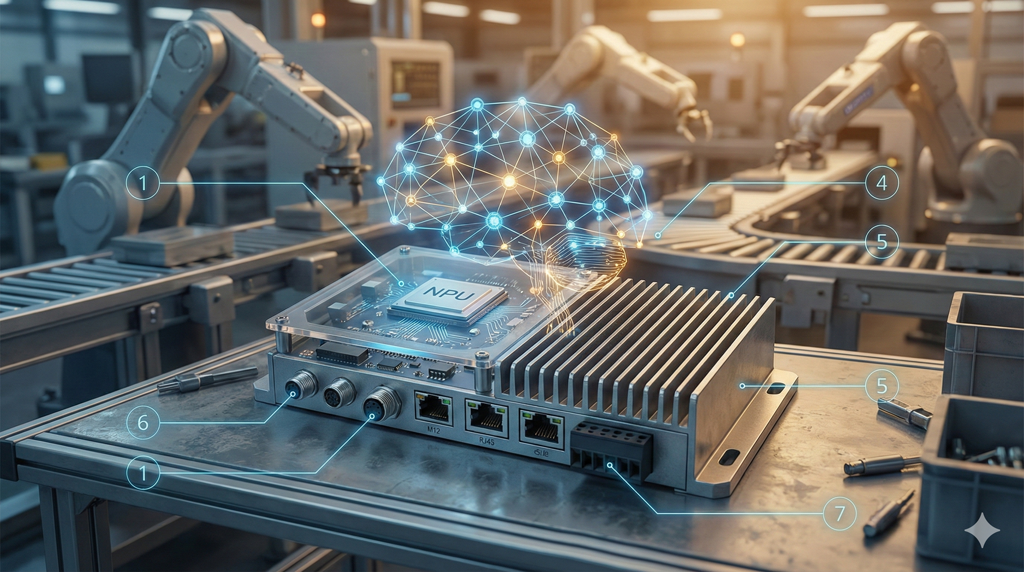

엣지 AI 하드웨어 선정은 단순히 “스펙이 좋은 것”을 고르는 문제가 아니다. 공장 현장의 가혹한 환경, 10년 이상 지속되어야 하는 공급 안정성, 그리고 무엇보다 “우리 공정에 꼭 맞는” 성능과 비용의 균형을 찾는 문제다. 오늘은 제조 현장 엔지니어들이 엣지 AI 하드웨어를 선정할 때 반드시 점검해야 할 7가지 핵심 사항을 정리해본다.

“당신의 엣지 AI가 여름만 되면 멈추는 이유는? 스펙 시트에는 나오지 않는 현장의 진실이 있다. 30년 베테랑 전문기자가 제안하는 ‘공장에서 살아남는 하드웨어’ 선정 노하우 7가지를 공개한다. 지금 당장 점검해야 할 TCO와 생존 전략을 확인해보자.”

Tip 1. 워크로드를 먼저 정의하라 – “무엇을, 얼마나 빨리” 처리할 것인가

산업 현장에서 가장 자주 목격하는 실수는 “일단 성능 좋은 GPU부터 사자”는 접근이다. 하지만 엣지 AI의 출발점은 하드웨어가 아니라 워크로드다.

경기도 소재 정밀 부품 제조사 A사의 사례를 보자. 이 회사는 처음에 비전 검사를 위해 고성능 GPU 탑재 엣지 서버를 도입했다. 하지만 정작 현장에서 필요한 것은 초당 30프레임의 단순 분류였고, 해당 GPU는 80% 이상의 시간을 놀고 있었다. 결국 NPU 기반의 저전력 모듈로 교체하면서 전력 비용을 절반으로 줄였다.

워크로드 정의 시 반드시 답해야 할 질문들:

- 카메라나 센서 입력은 초당 몇 프레임/샘플인가?

- 한 번의 추론에 허용 가능한 지연 시간(Latency)은 얼마인가?

- 하나의 엣지 노드에서 몇 개의 AI 모델을 동시에 실행해야 하는가?

- 최대 부하 시점은 언제이며, 그때도 공정이 멈추지 않아야 하는가?

이러한 수치를 먼저 정량화하면, CPU/GPU/NPU 선택, 메모리 용량, 네트워크 대역폭이 자연스럽게 결정된다. “대충 이 정도면 되겠지”가 아니라, 현장 데이터를 기반으로 한 명확한 요구사항이 성공의 첫 단추다.

Tip 2. TOPS가 아니라 “와트당 성능”을 봐라

“우리 칩은 100 TOPS를 지원합니다”라는 벤더의 마케팅 자료를 얼마나 많이 봤는가. 하지만 TOPS(Tera Operations Per Second)라는 숫자는 “이론상 최대치”일 뿐이다. 진짜배기는 “실제 우리 모델을 돌렸을 때 몇 와트를 먹으며 몇 FPS가 나오는가”가 중요하다.

대구의 한 자동차 부품 제조사는 팬리스 엣지 박스에 고성능 칩을 넣었다가 여름철 생산라인이 멈추는 사고를 겪었다. 제어반 내부 온도가 60도를 넘자 칩이 써멀 쓰로틀링(Thermal Throttling)에 걸려 성능이 반토막 났던 것이다. 결국 더 낮은 TOPS지만 전력 효율이 뛰어난 NPU로 재설계했고, 여름철에도 안정적으로 가동 중이다.

전력 효율 체크 포인트:

- 목표 모델(INT8, FP16 등) 기준 실측 FPS와 소비 전력

- 제어반 내부 최고 온도(보통 50~70도)에서 안정 동작 여부

- 팬리스 설계가 가능한지, 아니면 강제 냉각이 필요한지

제조 현장은 데이터센터가 아니다. 공간, 전력, 열관리 모두 제약이 크므로, “와트당 성능”이야말로 엣지 AI 하드웨어의 진짜 경쟁력이다.

Tip 3. 지금 필요한 것보다 2배 여유를 두어라

“지금 돌아가는 모델 기준으로 RAM을 딱 맞춰 주문했는데, 6개월 뒤 모델이 커지면서 전부 교체해야 했습니다.” 울산 소재 화학 플랜트 B사 엔지니어의 뼈아픈 경험담이다.

엣지 AI 프로젝트의 공통 패턴은 “모델이 점점 커진다”는 것이다. 처음엔 단순 이진 분류로 시작했다가, 세그멘테이션, 멀티모달(영상+센서 융합), 실시간 트래킹 등으로 요구사항이 계속 확장된다. 초기에 메모리와 스토리지를 빡빡하게 잡으면, 1~2년 내 전수 교체라는 악몽을 맞게 된다. 또한, 리소스에 여유가 있어야 칩 부하율을 낮게 유지할 수 있어 발열 관리 측면에서도 훨씬 유리하다.

메모리·스토리지 여유 확보 가이드:

- RAM: 현재 모델 요구량의 2~3배를 확보하라

- 스토리지: 로그, 원시 데이터 샘플, 소프트웨어 업데이트 공간까지 고려하라

- 확장성: 향후 AI 가속기 모듈을 추가하거나 교체할 수 있는 확장 슬롯(M.2, PCIe 등)이 있는가?

- NVMe SSD: 쓰기 수명(Write Endurance)과 TBW(Total Bytes Written) 사양을 반드시 체크하라

특히 네트워크 단절 상황을 대비한 로컬 버퍼링 용량은 간과하기 쉬운 부분이다. “클라우드가 끊겨도 최소 3일은 데이터를 쌓아둘 수 있는가?”라는 질문에 답할 수 있어야 한다.

Tip 4. 공장은 전쟁터다 – 산업 환경 내구성을 타협하지 마라

30년 현장 취재 경력 중 가장 많이 들은 실패 사례가 바로 “더 저렴한 상업용 하드웨어를 공장에 설치했다가 3개월 만에 고장”이다. 공장 현장은 IT 환경과 전혀 다르다. 열, 먼지, 오일 미스트, 진동, 전자파 노이즈가 일상이며, 여기서 5~10년간 무고장으로 돌아가야 한다.

광주의 한 디스플레이 제조사는 개발보드급 엣지 장비를 현장에 설치했다가, 먼지가 쌓여 방열이 막히고 결국 메인보드가 타버린 사고를 겪었다. 이후 IP65 등급 인클로저와 산업용 등급(Industrial Grade) 보드로 전면 교체했고, 2년간 무고장 운영 중이다.

산업 환경 체크리스트:

- 동작 온도 범위: -20~70도 이상 보증하는가?

- IP 등급: 최소 IP54(먼지/물 보호) 이상, 가혹 환경은 IP65~67

- 물리적 인터페이스: 기존 설비와 연결할 시리얼 포트(RS-232/485)나 DIO 포트를 지원하는가?

- EMC 인증: CE, FCC, KC 등 전자파 적합성 인증 획득 여부

- 진동·충격 내성: IEC 60068 기준 충족 여부

- 팬리스 구조: 장기 운영 시 팬 고장 리스크 제거

또한 DC 24V 직접 입력, DIN 레일 장착, 절연 및 써지 보호 회로 등 “공장 설비와의 궁합”도 간과하지 말아야 할 요소다. 기존의 오래된 PLC, 인버터, 센서들과도 데이터를 주고받아야 한다. 이들이 주로 사용하고 있는 시리얼 통신과의 연결 방법도 미리 확보해야 한다. 사무실에서 잘 돌아간다고 현장에서도 잘 돌아가는 것은 절대 아니다.

Tip 5. 보안과 네트워크는 ‘나중에’가 아니다

“일단 AI부터 돌리고, 보안은 나중에 생각하자”는 접근은 위험하다. 엣지 AI는 단독으로 존재하지 않는다. MES, SCADA, ERP, 클라우드 분석 시스템과 항상 연결되며, 여기서 보안 구멍이 뚫리면 전체 생산 시스템이 위험해진다.

2024년 국내 한 중견 제조사는 엣지 AI 노드가 랜섬웨어 침투 경로로 악용되어 생산라인 전체가 3일간 멈추는 사고를 겪었다. 이 사건 이후 업계는 하드웨어 보안 기능을 필수 요구사항으로 포함하기 시작했다.

네트워크·보안 체크 포인트:

- TPM(Trusted Platform Module): 암호 키 안전 보관 및 부팅 무결성 검증

- Secure Boot: 펌웨어·OS 변조 방지

- 암호화 가속 엔진: 데이터 전송 시 성능 저하 없이 암호화 처리

- 산업 프로토콜 지원: Profinet, EtherNet/IP, EtherCAT, Modbus TCP, OPC-UA 등

- OT/IT 망 분리: 공장 내 보안 구역 정책과의 정합성

특히 OTA(Over-The-Air) 업데이트 시 인증·암호화가 하드웨어 레벨에서 지원되는지 확인해야 한다. 100대 이상의 엣지 노드를 운영할 때, 안전한 원격 업데이트 체계는 선택이 아닌 필수다.

Tip 6. 생태계와 공급 안정성 – 5년 후에도 살아있는가?

하드웨어 성능만큼 중요한 것이 “생태계의 성숙도”와 “장기 공급 가능성”이다. 아무리 좋은 칩이라도, SDK가 부실하고 커뮤니티가 없으면 개발 생산성이 떨어진다. 그리고 제조업에서는 한 플랫폼을 5~10년 이상 유지해야 하므로, 공급사의 로드맵과 EoL(End of Life, 단종) 정책이 매우 중요하다.

2020년 한 자동화 장비 제조사는 신생 벤더의 고성능 엣지 보드를 채택했다가, 3년 만에 해당 벤더가 사업을 접으면서 부품 조달이 불가능해진 사례가 있다. 결국 전체 시스템을 재설계해야 했고, 수억 원의 손실이 발생했다.

생태계·공급성 체크리스트:

- AI 프레임워크 지원: PyTorch, TensorFlow, ONNX, OpenVINO, TensorRT 등

- SDK 성숙도: 레퍼런스 코드, 디버깅 도구, 프로파일러, 모델 최적화 도구

- 커뮤니티 활성도: 개발자 포럼, 기술 문서, 업데이트 주기

- 산업용 롱 라이프 제품군: 최소 7~10년 공급 보증 여부

- EoL 정책: 단종 시 대체 제품 로드맵, 마이그레이션 지원 계획

특히 “우리 팀이 어떤 기술 스택에 익숙한가”도 중요하다. 임베디드 C/C++ 중심 팀이라면 NVIDIA Jetson보다 NXP i.MX 계열이 더 빠를 수 있고, Python/컨테이너 중심 팀이라면 Intel OpenVINO 생태계가 유리할 수 있다.

Tip 7. TCO로 계산하라 – 1대가 아니라 100대 기준으로

개념 증명(POC) 단계에서는 한두 대 가격만 보고 결정하기 쉽다. 하지만 스마트 팩토리에서 진짜 중요한 것은 “100대, 500대로 늘렸을 때의 총 소유 비용(TCO)”이다.

대전 소재 전자부품 제조사 C사는 초기 하드웨어 단가만 보고 저가 모듈을 선택했다가, 고장률이 높아 유지보수 인력 비용이 폭증했다. 결국 단가는 30% 비싼 산업용 모듈로 교체했지만, 연간 TCO는 오히려 20% 감소했다. 하드웨어 단가 차이보다 “현장 출동 횟수 감소”가 더 큰 절감 효과를 가져온 것이다.

TCO 산정 시 포함해야 할 항목:

- 하드웨어 구매 단가(볼륨 디스카운트 반영)

- 설치·배선·제어반 공간 비용

- 연간 전력 비용(대수 × 소비전력 × 전기요금)

- 냉각 비용(팬 교체, 공조 부하 증가)

- 유지보수 인력 시간(원격 vs 현장 출동)

- 업데이트·패치 관리 비용

- 5~10년 주기 교체 비용

특히 OTA 업데이트, 중앙 모니터링, 장애 자동 감지 등 “운영 자동화 기능”을 플랫폼 레벨에서 지원하는지는 대규모 확장 시 TCO를 좌우하는 핵심 요소다. 100대 이상 운영할 때, 수동 관리와 자동 관리의 인력 비용 차이는 수천만 원에서 수억 원까지 벌어진다.

현장 엔지니어를 위한 실전 체크리스트

오랫동안 산업 현장을 돌아보며 느낀 점은, 성공한 엣지 AI 프로젝트는 “화려한 스펙”이 아니라 “현실적인 선택”에서 시작됐다는 것이다. 다음 체크리스트를 출력해서 팀 회의 때 함께 검토해보길 권한다.

선정 전 필수 질문 7가지:

- 워크로드: 우리 모델의 실측 FPS, 지연시간, 동시 실행 모델 수는?

- 전력·열: 제어반 내부 최고 온도에서도 팬리스로 안정 동작하는가?

- 확장성: 모델 요구량의 2~3배 메모리와 향후 업그레이드 슬롯을 확보했는가?

- 내구성: IP 등급, 온도 범위, 레거시 포트 지원이 우리 현장에 적합한가?

- 보안: TPM, Secure Boot, 산업 프로토콜 지원이 되는가?

- 생태계: 5년 후에도 공급 가능하며, SDK·커뮤니티가 활성화되어 있는가?

- TCO: 100대 배치 시 5년간 총 비용(전력·유지보수 포함)은 얼마인가?

이 7가지 질문에 명확히 답할 수 있다면, 여러분의 엣지 AI 프로젝트는 POC를 넘어 양산, 그리고 장기 안정 운영까지 성공할 확률이 높다. 반대로 이 중 하나라도 불명확하다면, 지금 당장 멈추고 다시 점검하라. 엣지 AI 하드웨어 선정은 “일단 시작하고 보자”가 아니라, “제대로 준비하고 시작하자”의 영역이기 때문이다.

[용어 해설]

엣지 AI (Edge AI)

데이터가 생성되는 현장(설비, 센서, 카메라 등) 근처의 장치에서 AI 모델을 직접 실행하는 방식. 클라우드로 데이터를 모두 올리지 않고, 현장에서 바로 추론과 의사결정을 수행하는 구조다.

TOPS (Tera Operations Per Second)

초당 수행 가능한 연산 횟수를 테라(10¹²) 단위로 나타낸 지표. AI 가속기의 “이론상 최대 연산 능력”을 나타내지만, 실제 애플리케이션 성능은 메모리 대역폭, 정밀도(INT8/FP16 등), 소프트웨어 최적화에 따라 크게 달라진다.

NPU (Neural Processing Unit)

딥러닝 추론에 특화된 전용 프로세서. 일반 CPU/GPU보다 신경망 연산 패턴에 최적화되어 있어, 같은 전력 대비 더 높은 추론 성능과 에너지 효율을 제공한다.

TPM (Trusted Platform Module)

암호 키를 안전하게 보관하고 부팅 시 시스템 무결성을 검증하는 보안 칩. 펌웨어 변조, 악성 코드 삽입 등을 하드웨어 레벨에서 방지하는 데 사용된다.

Secure Boot (보안 부팅)

부팅 과정에서 로더, 커널, 펌웨어의 서명을 검증해 신뢰할 수 있는 코드만 실행되도록 보장하는 메커니즘. 악성 펌웨어나 변조된 OS 이미지 실행을 막기 위한 필수 기능이다.

TCO (Total Cost of Ownership, 총 소유 비용)

단순 구매 가격뿐 아니라 설치, 전력, 냉각, 유지보수, 교체, 교육 비용까지 포함한 “전체 수명 주기 비용”. 스마트 공장처럼 장기간 운영하는 시스템에서는 TCO 관점의 의사결정이 필수적이다.

OTA 업데이트 (Over-The-Air Update)

현장 장비에 물리적으로 접속하지 않고, 네트워크를 통해 원격으로 펌웨어, OS, 애플리케이션, AI 모델을 업데이트하는 방식. 대규모 엣지 노드 운영 시 필수 기능으로, 현장 출동 비용을 대폭 절감할 수 있다.

IP 등급 (Ingress Protection Rating)

전기 기기의 방진·방수 성능을 나타내는 국제 표준 등급. 첫 번째 숫자는 고체(먼지) 보호 등급(0~6), 두 번째 숫자는 액체(물) 보호 등급(0~9)을 의미한다. 예: IP65는 완전 방진(6)이며 물 분사 보호(5) 수준이다.

[저자 소개]

오승모 | 아이씨엔 미래기술센터 수석연구위원

1993년부터 30년 넘게 산업 자동화 현장을 누비며 전문적인 취재 활동을 펼쳐온 베테랑 분석가다. 1990년대 초반, 필드버스(Fieldbus)를 통한 디지털 통신 기술이 산업 현장에 도입되는 변화에 주목하여 기술 확산과 국내외 표준화 활동에 적극적으로 참여했다.

2006년에는 산업용 통신 네트워크 전문 매체인 ‘아이씨엔매거진(ICN Magazine)’을 창간해 현재까지 편집장을 맡고 있다. 최근에는 아이씨엔 미래기술센터 수석연구위원으로서 제조업 디지털 트윈, 산업용 사물인터넷(IIoT), 로보틱스, 전력전자, 모빌리티 등 첨단 기술 분야를 아우르는 심도 있는 리포트를 통해 업계에 비즈니스 전략과 인사이트를 제시하고 있다.

![[해설] ST, NXP MEMS 사업 인수 완료… “자동차·산업용 센서 시장 싹쓸이 나선다” [해설] ST, NXP MEMS 사업 인수 완료… “자동차·산업용 센서 시장 싹쓸이 나선다”](https://icnweb.kr/wp-content/uploads/2026/02/MEMS_NXP.png)

![[심층분석] AI 데이터센터가 삼킨 메모리 시장, ‘슈퍼사이클’ 넘어 ‘구조적 격변’ 시작됐다 [심층분석] AI 데이터센터가 삼킨 메모리 시장, ‘슈퍼사이클’ 넘어 ‘구조적 격변’ 시작됐다](https://icnweb.kr/wp-content/uploads/2026/01/memory-market-3player-1024web.png)

![[심층기획] 클라우드를 넘어 ‘현장’으로… 인텔, 산업용 엣지 AI의 판을 흔들다 [심층기획] 클라우드를 넘어 ‘현장’으로… 인텔, 산업용 엣지 AI의 판을 흔들다](https://icnweb.kr/wp-content/uploads/2026/01/Perplexity-image-Edge-AI-industry1b-700web.png)

![[피플] “생성형 AI 넘어 ‘피지컬 AI’의 시대로… 2026 하노버메세, 제조 혁신의 해법 제시” [피플] “생성형 AI 넘어 ‘피지컬 AI’의 시대로… 2026 하노버메세, 제조 혁신의 해법 제시”](https://icnweb.kr/wp-content/uploads/2026/02/R41_0775-HM26-von-press-900web.png)

![[이슈] 스마트 제조의 방패 ‘IEC 62443’, 글로벌 산업 보안의 표준으로 우뚝 [이슈] 스마트 제조의 방패 ‘IEC 62443’, 글로벌 산업 보안의 표준으로 우뚝](https://icnweb.kr/wp-content/uploads/2025/07/OT-security-at-automotive-by-Gemini-Veo-1024x582.png)

![[기자칼럼] 제어반의 다이어트, ‘워크로드 컨버전스’가 답이다… 엔지니어를 위한 실전 팁 7가지 [기자칼럼] 제어반의 다이어트, ‘워크로드 컨버전스’가 답이다… 엔지니어를 위한 실전 팁 7가지](https://icnweb.kr/wp-content/uploads/2026/01/generated-edge-AI-4-in-1-01-1024web.png)

![[그래프] 국회의원 선거 결과 정당별 의석수 (19대-22대) 대한민국 국회의원 선거 결과(정당별 의석 수)](https://icnweb.kr/wp-content/uploads/2025/04/main-image-vote-flo-web-2-324x160.jpg)