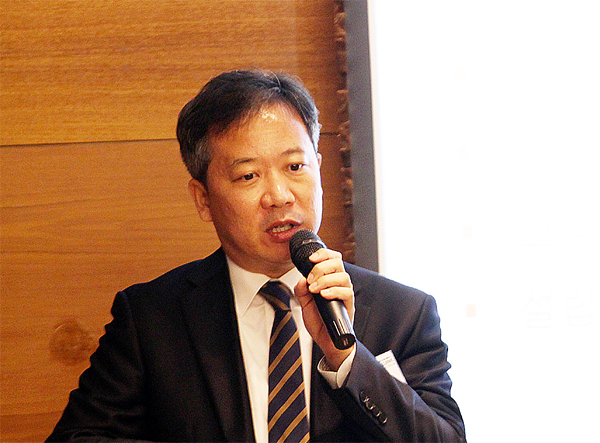

“산업 현장 최하위단에서 수집되는 방대한 데이터들을 클라우드 등의 솔루션을 통해 어떻게 최상위 IT단으로 보내고 의미있는 분석정보를 만들어 효율성 높이는 것이 핵심이다.”

원일민 힐셔코리아 대표는 산업용사물인터넷과 스마트공장의 핵심은 ‘OT(제조운용기술)’와 ‘IT(정보기술)’ 유기적인 결합이라고 강조했다. 원일민 지사장은 오는 3월 30일 열리는 ‘IIoT Innovation day 2018’에서 현장 최하위단의 데이터를 어떻게 최상위로 올릴 것인가에 대한 방법과 이에 대한 장단점을 제시할 예정이다.

원일민 대표에 따르면, 실제 제조라인이나 반도체 생산라인에서 회사가 가지고 있는 ERP 시스템과 연계해 데이터를 주고받은 적이 없다. 제조단의 운용시스템과 경영층의 ERP단이 완전 분리되어 운용되어 왔다는 것. 제조라인과 IT라인이 ‘물’과 ‘기름’과 같이 서로 결합할 수 없는 존재로 인식되어 왔던 것이다. 하지만 사물인터넷이 등장하면서 산업 현장 최하위단의 데이터를 어떠한 형식으로든 ERP를 통해 데이터를 받아 유지보수 및 새로 짓는 공장의 효율성 등을 위해 적극 활용할 수 있는 기회가 제공됐다. 이것이 ‘힐셔가 보는 IIoT의 관점’이라는 설명이다.

또한 원일민 대표는 이러한 추진 과정에서 “IT와 OT 솔루션들을 어떻게 하면 고객이 원활히 사용할 수 있을 것인가, 데이터의 손실 없이 정보를 주고받을 것인가, 보안문제를 어떻게 해결할 것인가라는 세 가지가 사항이 중요하다.”고 밝혔다.

현장에 있는 로봇 컨트롤러의 CP 온도를 기존에는 PLC가 모니터하지 않았다. 그러나 IoT를 활용하면 온도, 가동률, 고장시간 등을 체크해서 데이터를 상위로 올릴 수가 있다. 즉시 사용 가능한 데이터라면 로봇 컨트롤러의 CP 온도는 100대가 있으면 100대가 다 유사할 텐데 한 대의 온도가 높다면 유지 및 보수하는 인력 입장에서는 한 대의 로봇 컨트롤러의 부품이 고장 날 수도 있다고 판단이 가능하다. 이러한 데이터 분석을 통해서 정비가 필요한 로봇을 미리 발견하고 조치할 수 있다. 원일민 대표는 “이러한 IoT를 통한 사전 점검으로 시간과 비용을 줄일 수 있다. 또한 많은 데이터를 향후 공장 설립 시 로봇이나 디바이스 숫자를 줄이는 것도 가능해질 것이며, 그 비용을 줄이는 데이터로서의 역할이 바로 힐셔가 생각하는 유의미한 정보다.”고 말했다.

보안에 대한 이슈도 집중해야할 분야다. 원일민 대표는 업계에서 공통으로 인지하는 5대 보안 조건을 제시한다. ▲장비와 장비, 엣지와 장비, 장비와 클라우드 등 네트워크 통신은 보안을 유지해야 한다. ▲데이터는 조작되어서는 안 된다. ▲디바이스와 소프트웨어는 조작되어서는 안된다. ▲디바이스 내 데이터는 암호화되어야 한다. ▲디바이스 상 운영 데이터는 기록하고 저장해야 한다. “이 조건을 충족한다면 보안 문제는 해결이 될 것”이라는 것. 또한 대부분의 보안 업체는 이를 구현하기 위한 시스템과 솔루션을 이미 제시하고 있다.

오윤경 기자 news@icnweb.co.kr

![[해설] ST, NXP MEMS 사업 인수 완료… “자동차·산업용 센서 시장 싹쓸이 나선다” [해설] ST, NXP MEMS 사업 인수 완료… “자동차·산업용 센서 시장 싹쓸이 나선다”](https://icnweb.kr/wp-content/uploads/2026/02/MEMS_NXP.png)

![[심층분석] AI 데이터센터가 삼킨 메모리 시장, ‘슈퍼사이클’ 넘어 ‘구조적 격변’ 시작됐다 [심층분석] AI 데이터센터가 삼킨 메모리 시장, ‘슈퍼사이클’ 넘어 ‘구조적 격변’ 시작됐다](https://icnweb.kr/wp-content/uploads/2026/01/memory-market-3player-1024web.png)

![[심층기획] 클라우드를 넘어 ‘현장’으로… 인텔, 산업용 엣지 AI의 판을 흔들다 [심층기획] 클라우드를 넘어 ‘현장’으로… 인텔, 산업용 엣지 AI의 판을 흔들다](https://icnweb.kr/wp-content/uploads/2026/01/Perplexity-image-Edge-AI-industry1b-700web.png)

![[피플] “생성형 AI 넘어 ‘피지컬 AI’의 시대로… 2026 하노버메세, 제조 혁신의 해법 제시” [피플] “생성형 AI 넘어 ‘피지컬 AI’의 시대로… 2026 하노버메세, 제조 혁신의 해법 제시”](https://icnweb.kr/wp-content/uploads/2026/02/R41_0775-HM26-von-press-900web.png)

![[이슈] 스마트 제조의 방패 ‘IEC 62443’, 글로벌 산업 보안의 표준으로 우뚝 [이슈] 스마트 제조의 방패 ‘IEC 62443’, 글로벌 산업 보안의 표준으로 우뚝](https://icnweb.kr/wp-content/uploads/2025/07/OT-security-at-automotive-by-Gemini-Veo-1024x582.png)

![[기자칼럼] 제어반의 다이어트, ‘워크로드 컨버전스’가 답이다… 엔지니어를 위한 실전 팁 7가지 [기자칼럼] 제어반의 다이어트, ‘워크로드 컨버전스’가 답이다… 엔지니어를 위한 실전 팁 7가지](https://icnweb.kr/wp-content/uploads/2026/01/generated-edge-AI-4-in-1-01-1024web.png)

![[그래프] 국회의원 선거 결과 정당별 의석수 (19대-22대) 대한민국 국회의원 선거 결과(정당별 의석 수)](https://icnweb.kr/wp-content/uploads/2025/04/main-image-vote-flo-web-2-324x160.jpg)