정밀 능동 전압 포지셔닝으로 정확한 부하라인 정확도 제공..

피드백 제어 루프에 두 개의 저항 추가로 정확한 직렬 AVP 구현

글_ 신 켕 리(Sin Keng Lee) 스태프 엔지니어, 지준 치안(Zhijun (George) Qian) 선임 매니저

아나로그디바이스(Analog Devices Inc.)

이 글에서는 μModule® 레귤레이터에 적용된 정확한 직렬 방식의 능동 전압 포지셔닝(active voltage positioning, AVP) 구현 방법을 소개한다. 이 방법은 빠른 부하 과도 응답(transient response), 최소한의 기판 공간 차지, 그리고 올-세라믹(all-ceramic) 커패시터로 구성된 솔루션을 달성한다. 션트(shunt) 방식의 AVP 설계와 비교했을 때, 이 직렬 방식의 AVP는 굉장히 정확한 부하 라인(load line) 정확도를 제공하여 출력 전압 정확도를 크게 개선한다. 이 글에서는 부하 과도 응답 측정 결과도 함께 제시한다.

머리말

능동 전압 포지셔닝(AVP) 또는 능동 드룹(active droop) 기술은 전원 공급 장치의 출력을 경부하(light load) 상태에서는 더 높은 전압으로, 중부하(heavy load) 상태에서는 더 낮은 전압으로 조절한다. AVP 제어 구현의 주요한 이점 중 하나는 부하 과도 응답을 개선하고 출력 커패시턴스를 줄이는 것이다. AVP는 전원 공급 장치가 부하 과도에 보다 유연하게 대응할 수 있는 여지를 만들어 주기 때문이다.

μModule 레귤레이터는 테스트를 통해 검증된 일체형 전원 공급 장치 패키지 솔루션이다. μModule 레귤레이터가 활용되는 통신 및 데이터센터 애플리케이션에서는 빠른 부하 과도 응답, 최소한의 기판 공간 차지 그리고 올-세라믹 커패시터 솔루션이 선호된다. 하지만, 기존의 비-AVP(non-AVP) 제어 방식으로는 이 모든 조건을 충족하기가 어렵다.

이 글에서는 피드백 제어 루프(feedback control loop)에 두 개의 저항을 추가하여 정확한 직렬 AVP를 구현하는 방법을 소개한다. 이 직렬 AVP 방식의 장점은 부하 라인 정확도가 gm 증폭기의 이득 변동에 거의 영향을 받지 않는다는 점이다. 반면, 션트 AVP1와 같은 다른 AVP 구현 방식은 gm 증폭기의 이득 변동이 클 경우에는 부하 라인 정확도가 저하되는 문제가 있다.

이 직렬 AVP 기법을 적용하면, 출력 커패시턴스를 최대 50%까지 줄일 수 있으며, 출력 전압의 피크-투-피크 과도 성능 역시 약간 개선된다. 커패시턴스가 50% 줄어들기 때문에 세라믹 커패시터만 사용하면 되는데, 세라믹 커패시터는 알루미늄 전해 커패시터에 비해 신뢰성이 훨씬 높고 가격도 저렴하기 때문에 이는 시스템 신뢰성을 높이고 비용을 절감하는 데에도 매우 효과적이다.

AVP 제어를 구현함으로써 얻을 수 있는 또 다른 이점은 부하 전류(load current)가 클 때 출력 전압을 낮춤으로써 부하 전력 소비를 줄일 수 있다는 점이다. 예시한 LTM4650-2 회로에 대한 테스트 결과에 따르면, 총 전력 절감 효과는 1.4 W, 전력 소비 절감율은 5.6%로서, 전력 소비를 크게 줄이고 배터리 수명을 연장할 수 있다.

직렬 AVP 구현

AVP는 부하 전류에 따라 조정되는 레귤레이터 출력 전압을 의미하며, 기존의 접근 방식(non-AVP)에서는 그림 1과 같이 모든 부하 조건에서 출력 전압이 명목 값(nominal VOUT)으로 고정된다. 하지만 AVP 방식을 적용하면 출력 전류가 커질수록 출력 전압은 점점 더 낮아진다.

경부하 상태에서는 출력 전압이 명목 값보다 약간 높게 조정되며, 중부하 상태에서는 출력 전압이 명목 값보다 약간 낮게 조정된다.1)

부하 전류가 갑자기 증가할 경우에는 출력 전압이 명목 값보다 높은 수준에서 시작되므로, 출력 전압은 더 많은 강하(droop)가 발생할 수 있고 지정된 전압 범위 내에서 유지된다. 반대로, 부하 전류가 갑자기 감소할 경우에는 출력 전압이 명목 값보다 낮은 수준에서 시작된다. 이에, 출력 전압은 더 많은 오버슈트(overshoot)가 발생할 수 있고 지정된 전압 범위 내에서 유지된다. 이 출력 전압은 모든 부하 전류 범위에서 지정된 전압 한계(VMAX와 VMIN 사이) 내에서 제한되어야 한다.

![[기고] μModule 레귤레이터의 출력 커패시턴스를 최대 50% 줄이는 정밀 AVP 제어 기술 [기고] μModule 레귤레이터의 출력 커패시턴스를 최대 50% 줄이는 정밀 AVP 제어 기술](https://icnweb.kr/wp-content/uploads/2025/04/712026-fig-01.jpg)

그림 1. AVP 적용 시 VOUT과 기존(Non-AVP) 방식의 고정된 명목 VOUT 비교

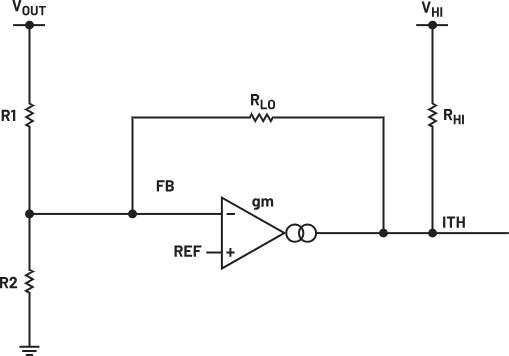

그림 2는 AVP 직렬 보상(series compensation) 회로를 보여준다. 내부 레퍼런스 전압(VREF)과 VOUT 피드백 신호는 오류 증폭기의 양(+) 입력 단자와 음(-) 입력 단자에 각각 연결된다. RHI에 연결된 VHI (또는 INTVCC)는 출력이 포화 상태가 되지 않도록 증폭기 출력(ITH 또는 COMP)에 적절한 DC 전압을 공급한다. RLO(피드백 저항)는 출력(ITH)에서 오류 증폭기의 음(-) 입력 단자(FB)로 연결된다 따라서 RLO가 gm 증폭기의 이득에 지배적인 영향을 미친다. RHI와 RLO의 값은 R1 및 R2보다 훨씬 커야 한다.

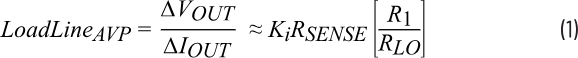

부하 라인 공식 1은 다음과 같다:

여기서 Ki는 전류 감지 이득이며, RSENSE는 전류 감지 저항 값(또는 DCR 감지 방식에서의 인덕터 DCR 값)이다.

AVP 션트 보상 회로1)와 비교할 때, 직렬 보상 회로의 장점은 부하 라인이 R1/RLO 이득에 영향을 받으며, 오류 증폭기 트랜스컨덕턴스(gm)의 허용오차에는 거의 영향을 받지 않는다는 점이다. 반도체(IC) 공정과 설계 방식은 매우 방대하다. 안타깝게도, 일부 IC의 gm 값은 제품별로 ±30%까지 차이가 날 수 있으며, 여기에 션트 보상 회로 AVP는 1/gm 이득에 정비례하는 부하 라인을 갖고 있다. 그 결과, 션트 AVP는 부하 라인 성능이 떨어지는 단점이 있다.

그림 2. AVP 직렬 보상 회로

LTM4650-2 레귤레이터에서의 AVP 솔루션

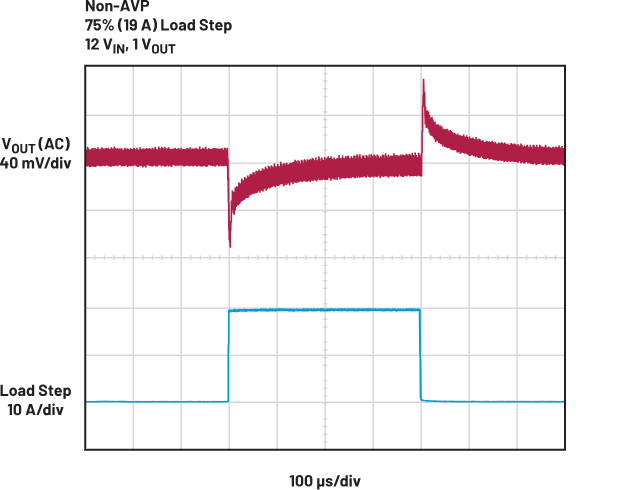

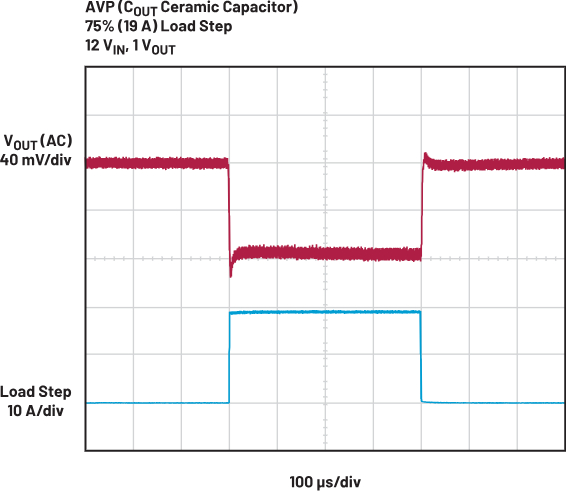

LTM4650-2(전류 모드 동기식 벅 레귤레이터)에서는 명목 출력 전압 1V로 25A 부하 공급이 가능하며, 약 ±8% (160mVp-p)의 부하 과도 응답 창을 가진다. 이 기존 레귤레이터(non-AVP)에서는 빠른 Type II 제어 루프 보상을 달성하기 위해 외부 RC 필터링 회로가 필요하다. 출력 측에는 5개의 100μF 세라믹 커패시터와 2개의 470μF POSCAP이 더해진 뱅크가 있다. 19A 부하 스텝(완전 부하의 75%)과 19A/μs의 슬루율 조건에서 136mVp-p의 출력 전압 과도 응답이 그림 3과 같이 나타났다.

그림 3. Non-AVP 회로의 부하 과도 응답 파형. 136mVp-p의 출력 전압 과도 응답, COUT1 = 5× 100μF 세라믹, COUT2 = 2× 470μF POSCAP

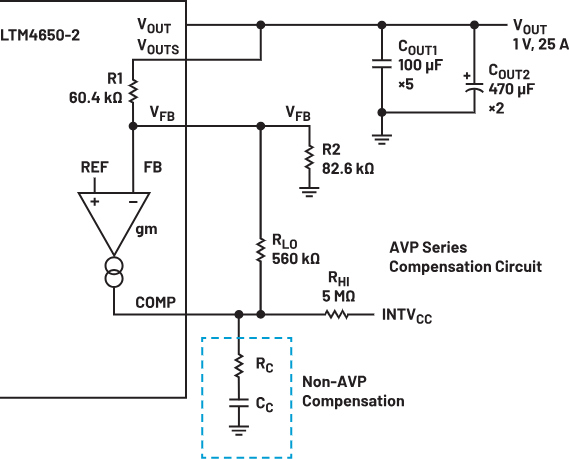

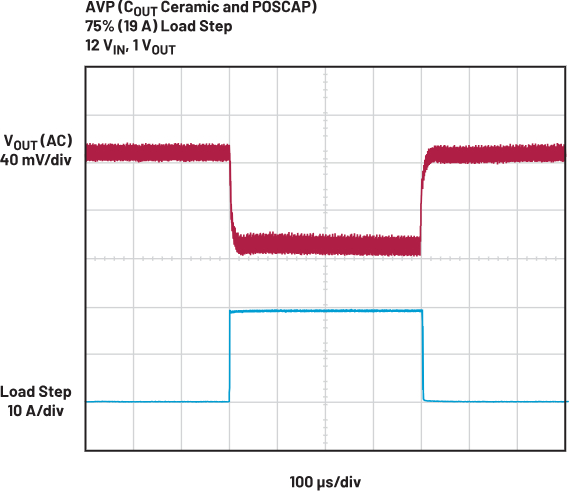

AVP를 구현할 경우, AVP 보정 회로는 그림 4와 같이 COMP에 적용되지만, RC 보정은 필요치 않다. 절반의 부하(12.5A)에서, R2를 미세 조정함으로써 출력 전압을 명목 값(1V)으로 설정했다. 부하 과도 응답에서, VOUT의 95mVp-p가 그림 5와 같이 얻어졌다. 과도 응답 성능은 향상되었다. 출력 전압을 25A(완전 부하)에서 1V로 설정할 경우, 부하 전력은 25W이다. 출력 전압을 25A 부하에서 0.945V로 낮출 경우, 부하 전력은 이제 23.6W가 되며, 단일 출력에 대해 1.4W를 새롭게 절감할 수 있다. 두 개의 출력에 대한 총 순 절감 효과는 2.8W이다.

그림 4. AVP 적용 회로도(직렬 보상 회로)

그림 5. 그림 4 회로에 AVP가 적용되었을 때의 부하 과도 응답 파형, 95mVp-p의 출력 전압 과도 응답. COUT1 = 5× 100μF 세라믹, COUT2 = 2× 470μF POSCAP.

AVP를 구현하면, 기존 2개의 POSCAP을 2개의 세라믹 커패시터로 대체할 수 있으므로 총 7개의 100μF 세라믹 커패시터가 COUT1에 사용된다. 세라믹 커패시터를 사용할 경우, 낮은 등가 직렬 저항(equivalent series resistance, ESR), 낮은 등가 직렬 인덕턴스(equivalent series inductance, ESL), 비용 절감, 더 작은 크기, 더 높은 신뢰성 등의 장점을 얻을 수 있다. 과도 응답 성능이 향상되었고, 측정 결과는 그림 6에서와 같이 VOUT 과도 응답이 104mVp-p였다.

그림 6. AVP가 적용된 회로의 부하 과도 응답 파형, 104mVp-p의 출력 전압 과도 응답. COUT1 = 7× 100μF 세라믹 커패시터

아래의 표 1은 Non-AVP(기준치), AVP, 그리고 비교를 위해 출력 세라믹 커패시터만을 사용한 AVP의 부하 과도 응답 Vp-p 측정값을 비교한 것이다.

표 1. Non-AVP, AVP, 그리고 출력 세라믹 커패시터만 사용한 AVP 간의 부하 과도 응답(Vp-p) 비교

| 구분 | Non-AVP | AVP | AVP |

|---|---|---|---|

| 구성 | 100 μF 세라믹 커패시터 5개 + 470 μF POSCAP 2개 | 100 μF 세라믹 커패시터 5개 + 470 μF POSCAP 2개 | 100 μF 세라믹 커패시터 7개 |

| 부하 과도 응답 (Vp-p, 단위: mV) | 136 | 95 | 104 |

결론

LTM4650-2 μModule 레귤레이터에 AVP 직렬 보상 회로를 구현한 결과, 부하 과도 응답 성능이 향상되었으며, 고부하 상태에서 부하 전력 소비가 감소했다. 출력 커패시턴스는 50% 미만으로 줄어들었다. 따라서 POSCAP을 세라믹 커패시터로 대체하여 비용을 절감하고 회로 기판 면적을 최소화할 수 있었다. 이 AVP 회로는 외부 RC 보상 네트워크를 갖춘 외부 보상 핀을 가진 다른 많은 μModule 레귤레이터에도 적용할 수 있다(예: LTM4630-1, LTM4626, LTM4636, LTM8055-1 등).

참고자료

- Robert Sheehan. “Active Voltage Positioning Reduces Output Capacitors.” Linear Technology, 1999.

저자 소개

신 켕 리(Sin Keng Lee)는 2022년 5월에 아나로그디바이스(ADI)에 입사하여 ADI의 전력 모듈 설계 엔지니어로 재직중이다. 그는 영국 노섬브리아 대학교에서 안테나, RF 및 마이크로파 통신 공학 학사 및 박사 학위를 취득했다.

지준 치안(Zhijun (George) Qian)은 아나로그디바이스(ADI)의 전력 모듈 설계 담당 선임 매니저이다. 그는 모든 LTM80xx 제품과 LTM46x/LTM47x 일부 제품을 담당하고 있다. 저장대학교에서 학사 및 석사학위를 취득했으며, 센트럴 플로리다대학교에서 전력전자 박사 학위를 취득했다. 2010년 초에 ADI에 입사했다.

![[해설] ST, NXP MEMS 사업 인수 완료… “자동차·산업용 센서 시장 싹쓸이 나선다” [해설] ST, NXP MEMS 사업 인수 완료… “자동차·산업용 센서 시장 싹쓸이 나선다”](https://icnweb.kr/wp-content/uploads/2026/02/MEMS_NXP.png)

![[심층분석] AI 데이터센터가 삼킨 메모리 시장, ‘슈퍼사이클’ 넘어 ‘구조적 격변’ 시작됐다 [심층분석] AI 데이터센터가 삼킨 메모리 시장, ‘슈퍼사이클’ 넘어 ‘구조적 격변’ 시작됐다](https://icnweb.kr/wp-content/uploads/2026/01/memory-market-3player-1024web.png)

![[심층기획] 클라우드를 넘어 ‘현장’으로… 인텔, 산업용 엣지 AI의 판을 흔들다 [심층기획] 클라우드를 넘어 ‘현장’으로… 인텔, 산업용 엣지 AI의 판을 흔들다](https://icnweb.kr/wp-content/uploads/2026/01/Perplexity-image-Edge-AI-industry1b-700web.png)

![[피플] “생성형 AI 넘어 ‘피지컬 AI’의 시대로… 2026 하노버메세, 제조 혁신의 해법 제시” [피플] “생성형 AI 넘어 ‘피지컬 AI’의 시대로… 2026 하노버메세, 제조 혁신의 해법 제시”](https://icnweb.kr/wp-content/uploads/2026/02/R41_0775-HM26-von-press-900web.png)

![[이슈] 스마트 제조의 방패 ‘IEC 62443’, 글로벌 산업 보안의 표준으로 우뚝 [이슈] 스마트 제조의 방패 ‘IEC 62443’, 글로벌 산업 보안의 표준으로 우뚝](https://icnweb.kr/wp-content/uploads/2025/07/OT-security-at-automotive-by-Gemini-Veo-1024x582.png)

![[기자칼럼] 제어반의 다이어트, ‘워크로드 컨버전스’가 답이다… 엔지니어를 위한 실전 팁 7가지 [기자칼럼] 제어반의 다이어트, ‘워크로드 컨버전스’가 답이다… 엔지니어를 위한 실전 팁 7가지](https://icnweb.kr/wp-content/uploads/2026/01/generated-edge-AI-4-in-1-01-1024web.png)

![[그래프] 국회의원 선거 결과 정당별 의석수 (19대-22대) 대한민국 국회의원 선거 결과(정당별 의석 수)](https://icnweb.kr/wp-content/uploads/2025/04/main-image-vote-flo-web-2-324x160.jpg)